よくあるご質問

これまでに頂いた共通性のある貴重なご質問と弊社の答え(A)を資料として提示させていただきます。

Q1

A1

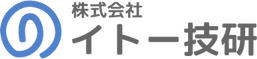

超高圧水の圧力エネルギがすべて熱に変わるとすると下記の[熱量の概算]に示すとおり、水温が60℃上昇する計算になります。実際にはこのエネルギは、はくりエネルギのほかはくり面の温度上昇や水の蒸発等にも消費され鉄板の温度はそこまでは上がりません。

鉄板表面の温度は触手による感覚で50℃程度となっています。

水の圧力エネルギはノズルで速度エネルギに変わり、①塗膜に衝突してはくりします。同時に②壁面の温度上昇、③水温の上昇と④水の蒸発を伴います。もし、①、②、④を無視して、水の圧力エネルギがすべて③水の温度上昇に変わるとして計算すると下記[熱量の概算]に示すとおり60℃となります。

Q2

A2

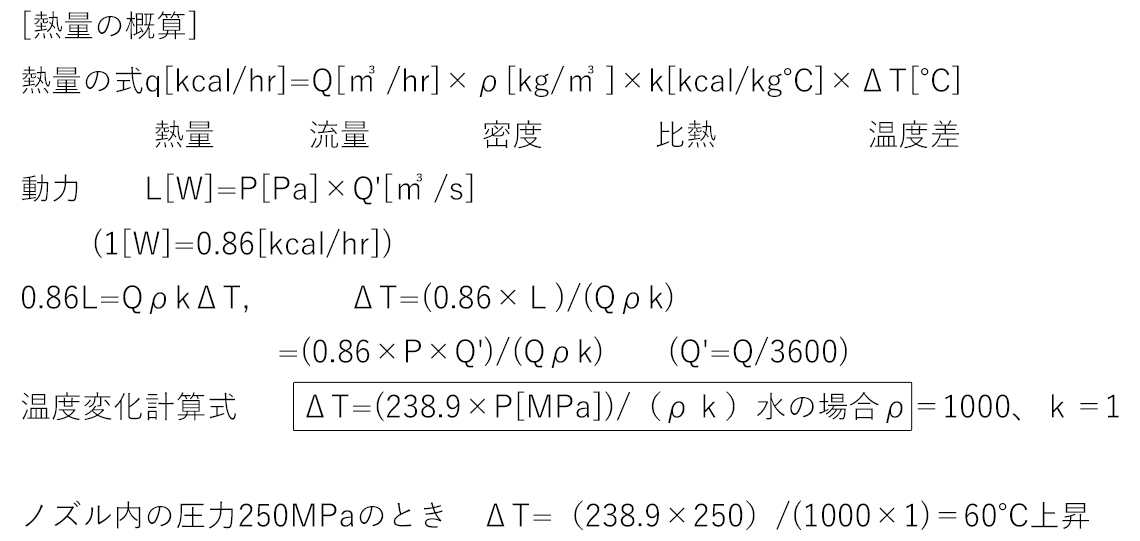

高圧水の温度上昇(50℃)が周辺の塗膜の寿命に影響するのではとのご懸念から前回では計算による温度上昇値をお示しいたしましたが、念のため今回は実験の上、上昇値を確認しました。その結果ほぼ同じ値を示しました。これ以上の温度上昇は考えられず、母材や周辺の塗膜に対して影響を与えるようなものではないことを確認しました。

噴射条件

使用ポンプ AJP-35025

使用機器(噴射箱) セーフティセレクター SSVC-2830A

使用ノズル Φ0.2

一般的な事例を見ましても

①スチールブラストなどでは、ブラスト表面はグラインダーで削るときのような火花が充満し飛び散っているのが側面から見えます。またサンドブラストにしても硬いものを吹付け摩擦熱を伴うのは当然です。

②火力発電所等で使用される重油タンクの油温度はC重油1号、2号、3号と高粘度になるにつれ加熱温度を上げておりC重油2号では70~75℃、3号では75℃以上にしています。私共の知るところでは高粘度オリマルジョンを使った発電所では更に高い温度に加熱しておりました。(塗料:ガラスフレーク)

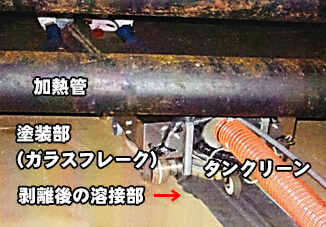

グリッド塗膜剥離装置

(矢印の部分から火花の飛散が見える)

加熱管の下を行くタンクリーン

Q3

A3

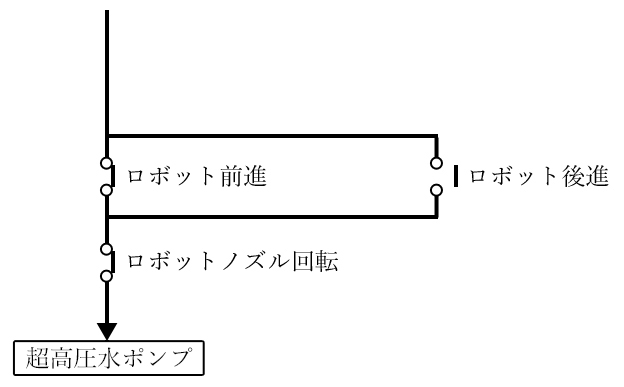

超高圧水ポンプの増圧指令には(1)ロボットノズル回転、(2)前進または後進スイッチon の2つの条件が組み込まれており、これが満足しない限り指令がポンプ側に伝達されずポンプ吐出圧力は上がらないようになっています。また、運転中にもしこの条件が欠落すると直ちにポンプ吐出圧力が下がるようインターロックされています。今までこれに関し現実に不具合を起こしたことはありません。(尚、毎日の工事着手時は本インターロック回路の作動確認テストを行っています。)

Q4

A4

・剥離作業中の超高圧水の圧力は一定です。

・ロボットの移動速度は塗膜が完全に剥離できる速度に設定します。

・剥離能力は一定ですが、移動速度を遅くすることにより剥離厚さは増え面積は減ります、速くすれば剥離厚さは減り面積は増えます。

・母材への影響は全くないことを確認しています。

Q5

A5

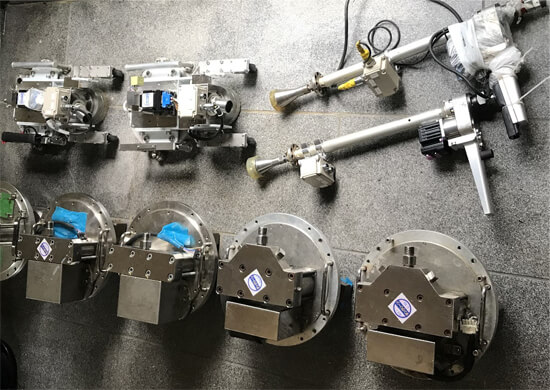

ロボットの完成予備機(複数)のほか機器の交換部品を持参し、トラブルがあった場合に工事に支障ないように準備して参ります。

予備機器

Q6

A6

施行資材一式、すべて当方が用意して参ります。

Q7

A7

客先機器を損傷させた場合は総べて当方の責任です。ご指示に従い復旧または弁償いたします。

Q8

A8

機器仕様

-

超高圧ポンプ 圧力

250~300MPa

流量

30ℓ/min

吸引装置 吸引圧力

-96KPa

流量

80m3/min

ロボット(平面用及びコーナー用) 剥離幅

200~250mm

剥離厚さ

~4mm

剥離速度

~3m/min

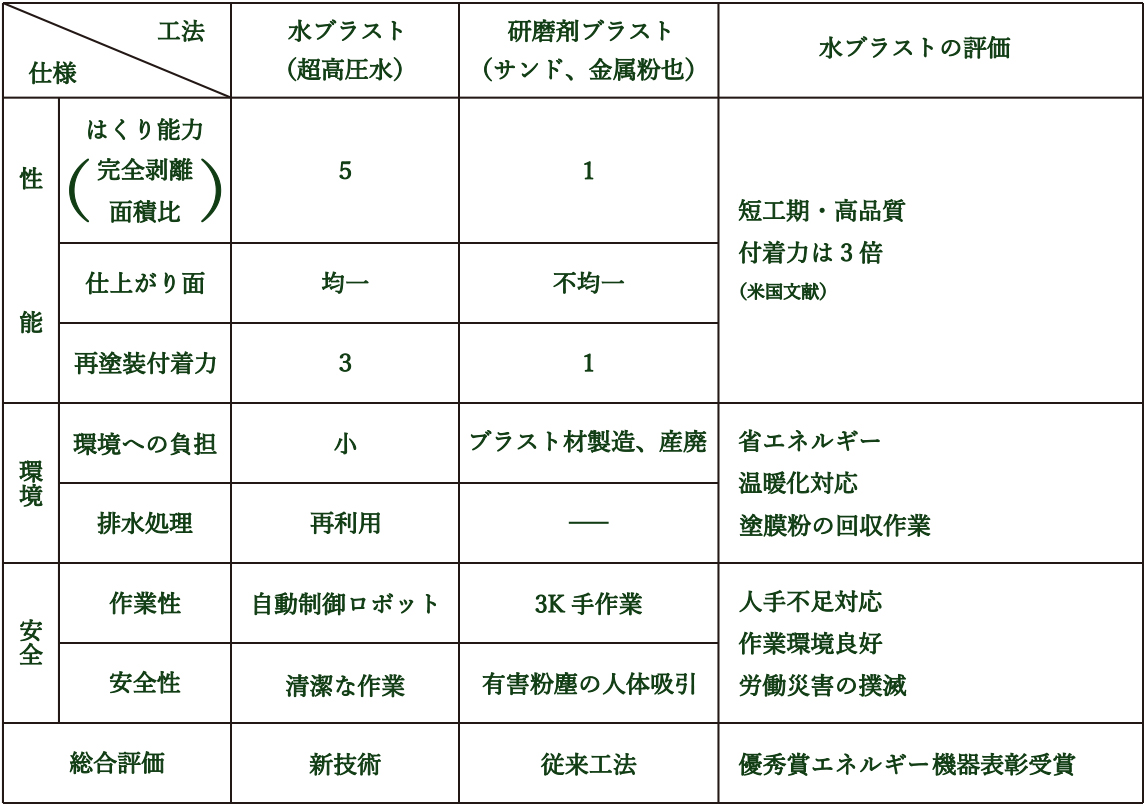

工法の比較

Q9

A9

発熱するのは高圧水がタンクに吹き付けられた部分だけです。その温度も前述(A2)のとおり50℃程度で、塗膜のはくりされない部分への熱影響はありません。

Q10

また、工水の供給温度条件はあるのでしょうか(夏場が心配です)。

A10

高圧水は少量(30ℓ/min)でロボット内で噴出し仕事を終えると大量の空気(60~80m3/min)と共に吸引機内に運ばれます。即ち圧力をなくした高圧水は大量の空気と混合して冷やされ空気は吸引機の排気として大気に放出されます。このため吸引機から取り出す水の温度は下がります。更にその水は吸引機から取り出され一旦水槽に溜められ再利用又は放水するときは時間と共に更に常温近くになり、問題はなくなります。また工水(消火栓からいただく水)には温度等何等条件はありません。

Q11

A11

吸引分離機から出る排水はそのまま海へ放水することはしません。

即ち吸引分離機内でろ過された排水は一旦仮設タンクに貯留し、これを凝集沈澱およびろ過機で処理して清水とします。この清水は水質汚濁防止法に基づく排水基準値以下を順守し、放流可能です。

しかし外部との問題を考慮するならば、清水は放流又は雨水同様タンクヤード内に放水浸透させることも可能です。下表は北海道で塗膜剥離水を海に放流したとき客先の実測データです。同社の水質汚濁防止対策の基準値をクリヤーしております。

浄水装置出口測定値

|

測 定 項 目 |

プラントの排水基準 |

浄水装置出口測定値 |

| 水素イオン(㏗) | 5.8以上8.6以下 | 8.51 |

| 化学的酸素要求量(COD) | 20mg/ℓ以下 | 8.4mg/ℓ |

| 浮遊物質量(SS) | 20mg/ℓ以下 | 10mg/ℓ |

| ノルマルヘキサン抽出物質含有量(鉱油類含有量) | 2mg/ℓ以下 | <0.5mg/ℓ |

| フッ素含有量 | 15mg/ℓ以下 | 0.5mg/ℓ |

(客先発電所測定)

下表に凝集沈澱テスト例を示します。

「水性ボンド洗浄排水処理水」分析結果報告書 徳島県㈱アクト21.10.2

|

㏗ |

COD |

SS |

ノルマルヘキサン(鉱油類) |

フッ素 |

|

7.2 |

370mg/ℓ |

2.0mg/ℓ |

<1mg/ℓ |

<0.2mg/ℓ |

分析機関:社団法人徳島県環境技術センター計量証明事務所

Q12

A12

1)突き合わせ・重ねなど段差のあるすべての溶接部の塗膜がロボット一過で完全に剥離できるのが本超高圧水ロボット(タンクリーン®)の特徴です。

2)二つのローターを使って溶接部にはその他の部分の2倍の水量が当たるように工夫しております。

3)ノズルの噴射角を持たせているので溶接部のクレーターに多角的に噴射水が当たり、塗膜をとり残しません。

4)塗膜厚さに不同があっても物ともせずに剥離します。5)ロボットの進行が停止しない限り鉄板を傷めることはなく万一ロボットの進行が止まったり回転が止まったりすると瞬時に水圧が下がるようインターロックがかかり警報で知らせます。

Q13

A13

2011年4月~5月に知内PS№5、№6、№1タンク3基の底板溶接部の剥離工事を実施した。

・内面工事を5月12日に完了し最後の№1タンク底板外周部(手はつり)を後10mを残し17時超高圧水ポンプが故障し作業を中断した。(超高圧水ポンプは修理に時間がかかる)

・対応:同機種ポンプを所有して仕事をしている(社長の友人)に応援を依頼、直ちに富山を出発したポンプ車は夜じゅう陸走し青森からフェリーで翌朝8時に苫小牧、12時に知内着13時工事を完成した。この経験から超高圧水ポンプの予備機対応の必要性を痛感した。

(今までのトラブル事例は以上がすべてです。)

Q14

A14

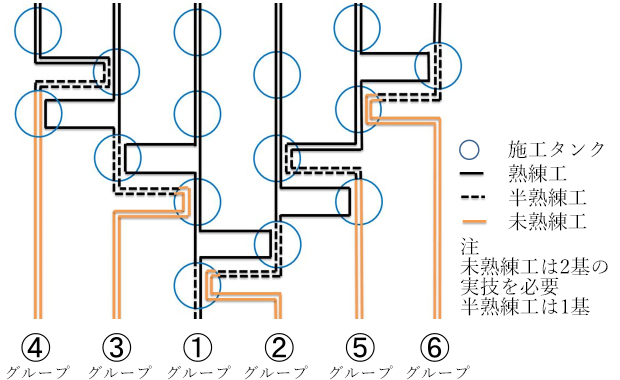

⑭-1に毎年の対応可能基数、⑭-2にこれに伴う作業要員の育成システムを示します。

1. 現在所有ロボット基数はステージ①のとおりで装置は2セットで対応しています。これで10万Kℓ級を月に1基と5万Kℓ級を2基施工する能力をもっています。したがって年間では10万Kℓ級12基と5万Kℓ級24基の施工能力があります。(実績は5万Kℓ級3基/月)

2. 需要に応じ必要なときはステージを②~③に上げて装置のセットを増加し対応能力を増やします。

3. フランチャイズ(FC)を検討します。

14-1対応可能基数想定表

4.装置・施工基数の増加に伴い作業要員の育成増加が必要です。下表は施工基数に応じ経験を積ませた者だけを実務に就けようとする配員の基本計画です。

14-2作業要員育成システム

Q15

A15

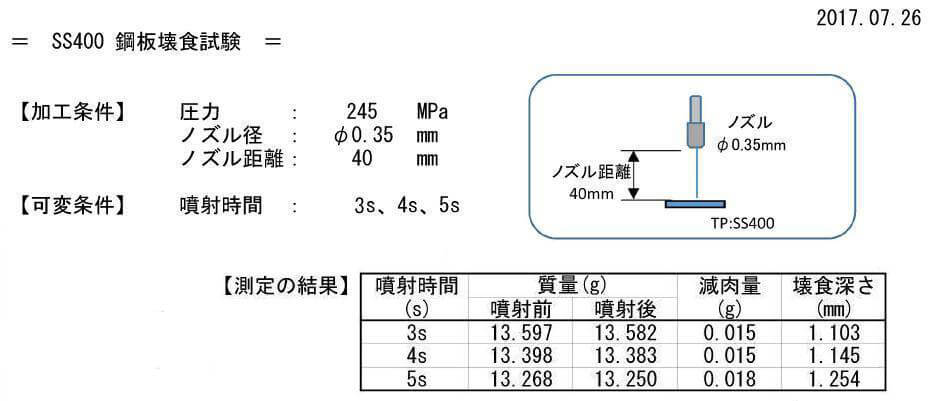

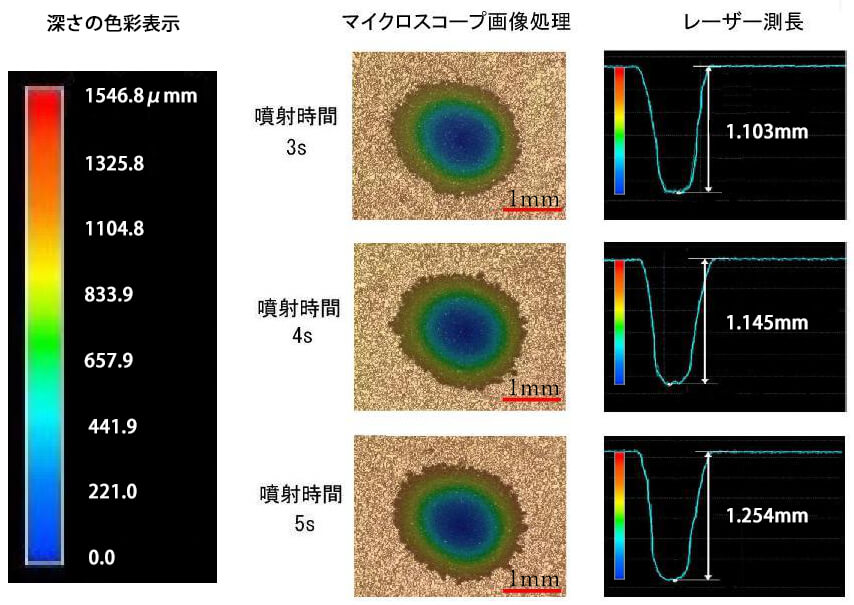

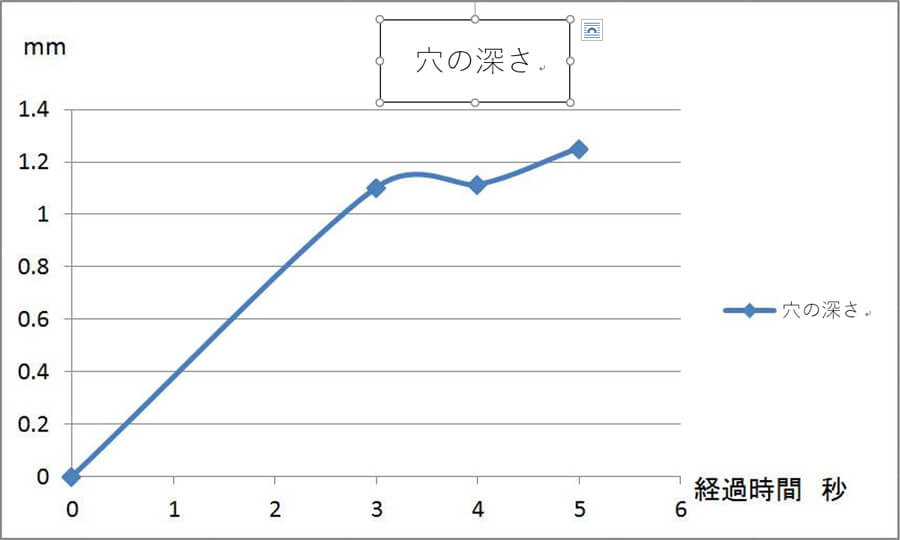

被射体(鉄板)の同じところに超高圧水を吹付け続ければ疵がつき凹みができ更に孔が貫通するのは当然です。

弊社ロボットのノズルを完全に静止させて高圧水を吹付けたときの実験をしました。結果は次のとおりです。

穴が深くなると穴の底に噴射水が溜まりこれが阻害して進行が遅くなります。

実作業ではノズルが高速で定速回転しており、ひとつの微小面積に噴流が当たっている時間は10-5のオーダーです。

本試験からも明かなとおり『ノズルの回転および移動が止まったままで超高圧水を噴射しない』ことが超高圧水ロボットの命題です。当社のロボットでは、万一ノズルの回転が落ちるか走行が止まると瞬時に噴射圧力を50MPaまで下げるようインターロックを装備しており、作動と同時に操作盤表示のシグナルが点滅し、さらに警報音を発します。当日の剥離作業開始前には必ず「インタロックの確認ボタンを押し噴射stopを確認し、これを復帰し作業にかかることを責任者が確認」することを義務としております。

しかし、実際の運転で今まで、テスト以外、このインターロックの動作が必要な事態に遭遇したことはありません。

元来超高圧水塗膜剥離装置は「母材を傷めない」のが特徴です。

通常、本装置で塗膜剥離したあとは塗装前の状態のままです。サンドブラストやスチールブラストでは母材を削り取ります。

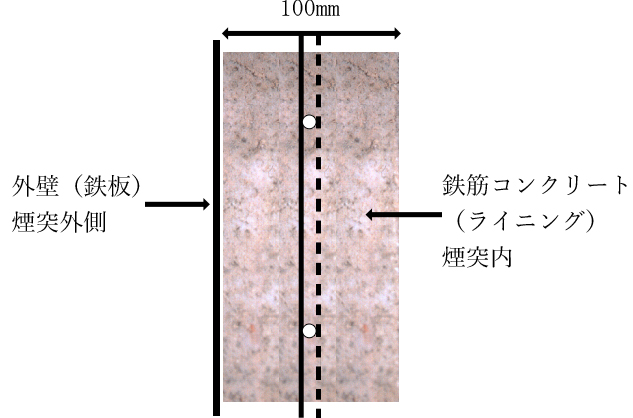

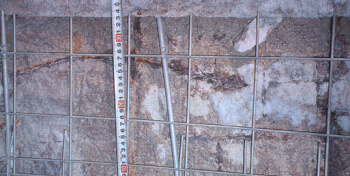

図1、図2は鉄筋コンクリート斫りロボットの例です。この例は煙突のライニングで、通常の2倍くらい強度の高いコンクリートですが、耐火コンクリーだけが削られ、鉄筋は無傷で残っています。

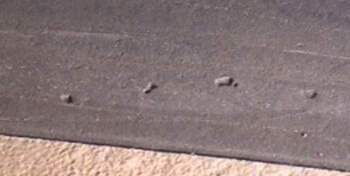

図3は石油タンク底板の塗膜を剥離した後です。母材を削られた跡はなく塗膜を除去した母材の凹凸がそのまま残っています。

図1コンクリート斫り後(深ばつり)

100mm厚さのコンクリート(ライニング)

全層を超高圧水ではつりました。(奥に見えているのは煙突外板{鉄板}です。)

中央の鉄筋は全く健在です。

図2コンクリート斫り後(浅ばつり)

高さ200mの煙突で100mm厚さのライニング層を50mmはつりました。鉄筋には、いささかも傷は付きません。奥に見えているのは残りのライニング層(コンクリート)です。

図3塗膜剥離後

超高圧水ロボットで石油タンク底辺塗膜剥離をしました。

塗膜は除かれ、腐食痕はそのままの形で残ります。(サンドやスチールブラストでは滑らかに削り取るので腐食痕は消えます)

Q16

A16

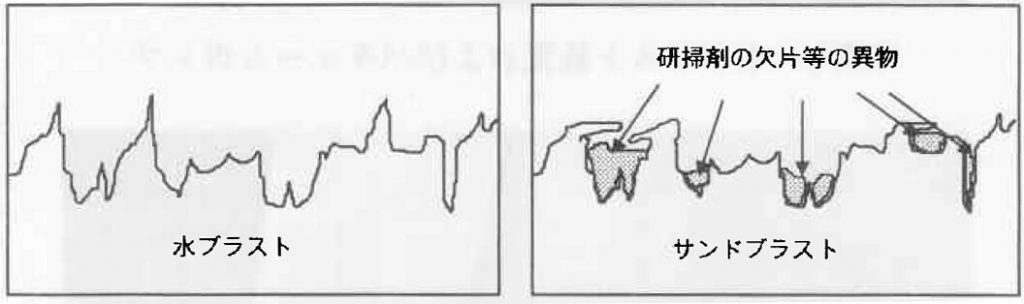

例1は[塗装・防食の最新技術]の抜粋です。水ブラストと研磨剤ブラストの比較例が示されています。

図1は鋼材表面の処理状況の比較です。

表1は塩化物、硫化物の除去状態

例2はWhy Use Waterの論文抜粋でブラスト後の表面残留物の比較事例です。

例3(米論文)には水ブラストによる表面処理は研磨剤ブラストに比べ塗料の付着力が3倍であると述べています。

例1 下図は特集〔塗装・防食の最新技術〕の抜粋です。図1(上段)は水ブラスト表面には不純物が残らないことを示します。表1(下段)は鋼板に残る塩化物・硫化物の残量を示す例です。

図1

表1

|

無処理 |

水ブラスト後 |

サンドブラスト後 |

||

|

錆鋼板 |

塩化物 |

28μg/cm2 |

1μg/cm2 |

32μg/cm2 |

|

硫化物 |

5μg/cm2 |

1μg/cm2 |

2μg/cm2 |

|

|

塗装鋼板 |

塩化物 |

6μg/cm2 |

1μg/cm2 |

1μg/cm2 |

|

硫化物 |

8μg/cm2 |

0μg/cm2 |

4μg/cm2 |

|

例2 下表はWhy Use Waterの抜粋です。ブラスト後の表面残留物の比較事例です。

表面残留物比較

|

物質 |

水ブラスト |

研磨剤ブラスト |

|

μg/cm2 |

μg/cm2 |

|

|

Ni |

0.006 |

0.057 |

|

Zn |

0.063 |

1.512 |

|

Mn |

0.003 |

0.031 |

|

Mg |

0.021 |

0.672 |

|

Ca |

0.121 |

1.989 |

|

Cu |

0.033 |

0.250 |

|

Aℓ |

0.003 |

0.352 |

|

Pb |

0.015 |

0.045 |

|

Fe |

0.018 |

9.450 |

|

P |

0.414 |

0.513 |

|

Na |

0.855 |

42.030 |

|

塩化物 |

0.845 |

62.550 |

|

硫化物 |

0.211 |

1.260 |

|

全物質 |

2.609 |

120.711 |

|

調査表面積 |

112.5(cm2) |

50(cm2) |

例3 米論文「A Comparison of Surface Preparation for Coatings by Water Jetting and Abrasive Blasting」(水ブラストおよび研磨剤ブラストによる塗装用表面処理の比較)の抜粋です。

The water blast surface had coating adhesion 3 times greater compared to the coating on the abrasive blast surface.

(水ブラスト面のコーティングの付着力は研磨材ブラスト面に比べて3倍大きかった。)

Q17

A17

・経済性を追求し、開放検査間隔を延長…などの管理方針の背景には、検査に伴う塗膜剥離作業が長期に亘る厳しい「3K作業」であり、作業員の安全を脅かし、膨大な産廃・工期・コストを押し上げるなどの要因があります。またこれに対する改善・努力も伺われます、コーティング上からの探傷機器開発も剥離の費用や工期・労力の節減を目指したものと思います。

・この法案は平成12年8月(消防危93号)通達で認められ、業界からも期待されていますが18年を経過した現在も未だ実用化されていません。

・一方屋外タンクも経年劣化の一途をたどり作業員の少子高齢化にも歯止めがききません。タンクと人の安全を確保するには「法令遵守と正確な検査」によるほかありません。このため、

1 ロボット工法で塗膜を完全に洗浄剥離すること

2 実績・信頼性があるMT(Magnaflux Test)で検査すること

これが御社の希求されるあくまで業界での実績や信頼性の伴ったもので経済的で持続可能な安全管理の手法であると考えます。

危険物保安技術協会(平成28年8月25日)

昭和52年(1977年)の消防法改正により、特定屋外タンク貯蔵所の基準が大幅に整備され、開放点検等が義務付けられ39年が経過しました。この間、地震災害や腐食、劣化等により火災、爆発、流出事故等が何度となく発生し、これらの事故を教訓に基準の見直し及び安全対策の整備が行われてきました。

また、高度成長期に建設された高速道路、トンネル、橋梁等の社会インフラの老朽化が社会問題となり、屋外タンク貯蔵所の老朽化も例外とは言えない状況にあります。さらにソフト面での諸問題も顕著となり、保安の確保や技術の伝承が重要な課題となっております。技術基準の重要性と安全を見据えた維持管理のあり方に焦点を当て、正しい理解……以下省略

(危険物実務担当者講習会より)